طراحی قالب صنعتی

تولید قالب های صنعتی

قالب گیری یک فرآیند تولیدی است که شامل شکل دادن به یک ماده خام مایع یا چکش خوار با استفاده از یک قاب ثابت است که به عنوان قالب یا ماتریس شناخته می شود. قالب به طور کلی یک ظرف حفره ای توخالی است که معمولاً از فلز ساخته می شود و در آن پلاستیک مایع، فلز، سرامیک یا مواد شیشه ای ریخته می شود. در بیشتر موارد، قالب از الگوی اولیه یا قالب شی نهایی مشتق شده است. هدف اصلی آن بازتولید چندین نسخه یکنواخت از محصول نهایی است. با سرد شدن و سخت شدن مایع در داخل قالب، پیکربندی نهایی به دست می آید.

اطراف ما توسط اشیاء معمولی و پیچیده ای که در نتیجه فرآیند تولید قالب گیری ساخته شده اند، احاطه شده ایم. قالب گیری در طول هزاره ها رخ داده است. شواهدی از استفاده از آن کشف شده است که قدمت آن به عصر برنز می رسد، جایی که از سنگ ها به عنوان قالب برای تولید نوک نیزه استفاده می شد.

انواع قالب های صنعتی

فرآیندهای قالبگیری مدرن شامل قالبگیری تزریق پلاستیک، قالبگیری لاستیک سیلیکون مایع (LSR) و قالبگیری بیش از حد میشود. نمونه های اولیه سفارشی و قطعات مصرف نهایی با فرآیند قالب گیری تزریق پلاستیک تولید می شوند. فرآیند استاندارد استفاده از خطوط گرمایش یا سرمایش تعبیهشده در قالبها را حذف میکند، به طوری که قالبها، که به عنوان تکنسینهای قالبگیری نیز شناخته میشوند، میتوانند فشار پر کردن، زیباییشناسی و کیفیت کلی قطعه را به دقت کنترل کنند.

قالب گیری لاستیک سیلیکون مایع (LSR) یک ماده بسیار انعطاف پذیر است که به عنوان یک پلیمر ترموست در نظر گرفته می شود، به این معنی که حالت قالب گیری آن دائمی است و نمی توان آن را مانند یک ترموپلاستیک دوباره ذوب کرد. یک ابزار قالبگیری LSR خاص با ماشینکاری CNC طراحی شده است، بنابراین گزینههای مختلف پرداخت سطح را برای بخش LSR نهایی ارائه میکند.

قالب گیری بیش از حد به یک قطعه اجازه می دهد که حاوی چندین ماده باشد. پس از قالب گیری کل قطعه زیرلایه، ابزارهای قالب روی پرس نصب می شوند. سپس با دست در قالب قرار داده می شود و با یک ماده لاستیک سیلیکونی مایع یا ترموپلاستیک بیش از حد قالب گیری می شود. قالبگیری اینسرت شبیه به قالبگیری بیش از حد است، اما معمولاً از یک قسمت زیرلایه فلزی از پیش ساخته شده استفاده میکند که آن را با پلاستیک بیش از حد قالب میکند تا قسمت نهایی را ایجاد کند.

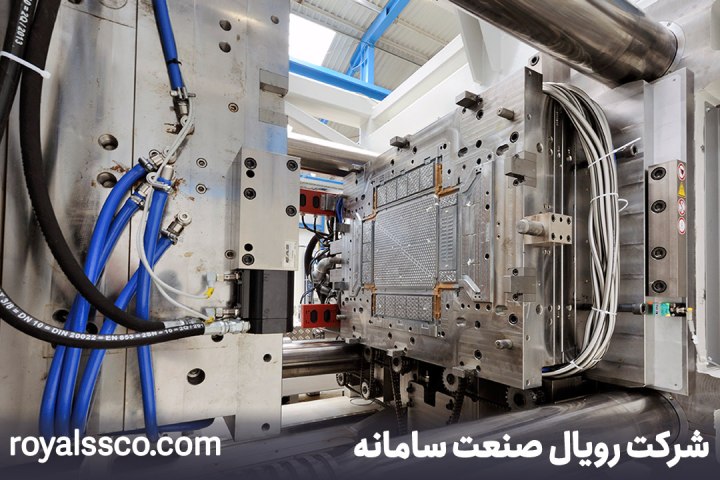

قالب گیری تزریقی

همانطور که از نام آن پیداست، قالب گیری تزریقی فرآیند تولید تزریق مواد به قالب برای تولید یک قطعه است. در حالی که رایج ترین مواد مورد استفاده برای قالب گیری تزریقی فلزات، پلیمرهای ترموپلاستیک و پلیمرهای ترموپلاستیک هستند، سایر مواد ممکن شامل شیشه، الاستومرها و شیرینی ها نیز هستند. دایکاست به طور خاص به قالب گیری تزریقی فلزات اشاره دارد.

اولین ماشین قالب گیری تزریقی در سال 1872 توسط برادران مخترع آمریکایی جان وسلی و ایزایا هایت ثبت شد که در نهایت از آن برای تولید یقه، دکمه ها و شانه های مو استفاده کردند. یک مخترع آلمانی در سال 1939 اختراع قالب گیری تزریقی استات سلولز پلاستیکی را به ثبت رساند که ماده ای بسیار کمتر قابل اشتعال نسبت به نیترات سلولز است. جنگ جهانی دوم مسئول گسترش سریع صنعت بود زیرا تقاضا برای محصولات مقرون به صرفه و تولید انبوه افزایش یافت. این صنعت در سال 1946 شاهد اختراع اولین دستگاه تزریق پیچ بود که امروزه اکثریت قریب به اتفاق همه ماشین ها را تشکیل می دهد.

بعداً در دهه 1970، اولین فرآیند قالب گیری تزریقی به کمک گاز توسعه یافت که امکان تولید اجسام پیچیده و توخالی را فراهم کرد که به سرعت سرد می شوند. این انعطاف پذیری طراحی و همچنین استحکام و پایان قطعات تولید شده را به میزان زیادی بهبود بخشید. همچنین زمان تولید، هزینه، وزن و ضایعات را کاهش داد. امروزه صنعت قالبگیری تزریقی پلاستیک طیف وسیعی از محصولات را در بخشهای متعددی تولید میکند که شامل صنایع هوافضا، خودروسازی، ساختوساز، کالاهای مصرفی، بستهبندی، لولهکشی و صنایع اسباببازی میشود.

اگرچه قالبگیری تزریقی فرآیندی همه کاره است، اما توجه دقیق به طراحی و مواد قالب، مواد مورد استفاده، شکل و ویژگیهای مورد نظر قطعه و مشخصات دستگاه قالبگیری بسیار مهم است. قالب ها معمولاً از فولاد یا آلومینیوم ساخته می شوند و برای شکل دادن ویژگی های خاص خود با ماشین کاری دقیق انجام می شوند. یک ماده مایع به یک بشکه گرم شده وارد می شود، مخلوط می شود و به داخل حفره قالب وارد می شود و در نهایت خنک می شود و به پیکربندی قالب سخت می شود.

بهینه برای تولید با حجم بالا، انواع قطعات مختلف از اجزای کوچک مانند درب بطری، بسته بندی، آلات موسیقی گرفته تا ماشین های اسباب بازی، تا تمام پانل های بدنه خودروها، قطعات مکانیکی و چرخ دنده ها و اکثر قطعات پلاستیکی در قفسه ها. امروزه به لطف قالب گیری تزریقی تولید می شوند.

به لطف پیشرفت در فناوری چاپ سه بعدی، فوتوپلیمرها را می توان برای ساخت برخی از قالب های تزریقی ساده استفاده کرد، با توجه به اینکه در طول قالب گیری تزریقی ترموپلاستیک های با دمای پایین ذوب نمی شوند.

تجهیزات مورد استفاده در قالب گیری تزریقی شامل ماشین های قالب گیری تزریقی، قالب ها یا قالب ها و قالب های تزریقی و اجکتوری است. با توجه به هزینه بالای آنها، قالب های سفارشی با دقت زیادی با توجه ویژه به درجه حرارت و رطوبت محیط در تلاش برای جلوگیری از تاب برداشتن نگهداری می شوند.

دو روش اصلی برای ساخت قالب عبارتند از: ماشینکاری استاندارد (CNC) و ماشینکاری تخلیه الکتریکی (EDM). ماشینکاری استاندارد از لحاظ تاریخی روش مرسومتری بوده است و پیشرفتها در CNC (کنترل عددی کامپیوتری) امکان ساخت قالبهای پیچیدهتر را با سرعت بیشتر فراهم کرده است. EDM،همچنین به طور گسترده ای در ساخت قالب پذیرفته شده است. فولاد ابزار رایج ترین ماده ای است که در ساخت قالب استفاده می شود. قالبهای خوشطراحیشده از آلومینیوم سخت مدرن (آلیاژهای 7075 و 2024) به راحتی قادر به 100000 یا بیشتر عمر بخشی با نگهداری مناسب قالب هستند. فولاد ملایم، آلومینیوم، نیکل یا اپوکسی فقط برای نمونه اولیه یا دوره های تولید بسیار کوتاه مناسب هستند.

روتومولدینگ (قالب گیری چرخشی)

روتومولدینگ که قالبگیری چرخشی نیز نامیده میشود، مستلزم پر کردن بار یا وزن شلیک شده از مواد در قالب توخالی گرم شده است که به دنبال آن به آرامی قالب میچرخد و باعث میشود مواد نرم شده پراکنده شوند و به دیوارههای قالب بچسبند. قالب برای رسیدن به ضخامت یکنواخت و حفظ ضخامت یکنواخت در طول مرحله گرمایش، همواره به چرخش خود ادامه می دهد. این چرخش همچنین از افتادگی یا تغییر شکل در مرحله خنک شدن جلوگیری می کند.

مزیت متمایز روتومولدینگ این است که برای تولید قطعات بزرگ و توخالی مانند مخازن نفت یا صندلی، نسبت به هر فرآیند دیگری آسانتر است. علاوه بر این، قالب های مورد استفاده در قالب گیری روتوم به طور قابل توجهی ارزان تر از سایر انواع قالب ها هستند. مواد بسیار کمی با روتومولدینگ تلف می شود. مواد اضافی اغلب می توانند مجددا استفاده شوند، که آن را هم اقتصادی و هم زیست محیطی می کند.

مزیت دیگر در خود قالب ها نهفته است. آنها نیاز به ابزار کمتری دارند، به این معنی که می توان آنها را بسیار سریعتر از سایر فرآیندهای قالب گیری تولید کرد و به تولید رساند. این به ویژه برای قطعات پیچیده ارزشمند است. قالب گیری چرخشی نیز فرآیند انتخابی برای تحویل های کوتاه مدت و عجله است. قالب ها را می توان به سرعت تعویض کرد یا از رنگ های مختلف بدون تمیز کردن قالب استفاده کرد. در فرآیندهای دیگر، ممکن است برای تبادل رنگ نیاز به پاکسازی باشد.

ایرادات اصلی، مناطق صعب العبور در قالب و مدت زمان خنک شدن طولانی است که منجر به خرابی قابل توجه قالب می شود.

اولین کاربرد چرخش دو محوره و گرما در سال 1855 ثبت شد که عمدتاً برای تولید گلوله های توپخانه فلزی و سایر کشتی های توخالی بود. هدف اولیه استفاده از چرخش ایجاد ثبات در ضخامت و تراکم دیواره بود. در نهایت، قالب گیری چرخشی برای توخالی کردن اجسام مومی استفاده شد. مدت کوتاهی پس از آن از روتومولدینگ برای ساخت تخمهای شکلاتی استفاده شد. متعاقباً با استفاده از گچ پاریس در دهه 1920 استفاده شد. در دهه 1950، در ابتدا در مورد پلاستیک استفاده شد و به دلیل سرعت پایین بهره وری و محدودیت ناشی از تعداد کمی پلاستیک مناسب، به آهستگی پذیرفته شد. اولین محصولاتی که روتومولد شده بودند سر عروسک ها بودند که منجر به ساخت اسباب بازی های پلاستیکی دیگر شد و در نهایت مخروط های جاده ای، شناورهای دریایی و تکیه گاه های ماشین را ایجاد کرد. محبوبیت حاصل، توسعه ماشین آلات بزرگتر را تسریع کرد و در نهایت منجر به ایجاد یک انجمن تجاری جهانی به نام انجمن قالب گیری چرخشی (ARM) شد.

پلاستیک های جدیدی مانند پلی کربنات، پلی استر و نایلون در دهه 1980 به قالب گیری چرخشی معرفی شدند که منجر به کاربردهای جدیدی برای این فرآیند شد، مانند مخازن سوخت و قالب های صنعتی. اخیراً توسعه پودرهای پلاستیکی و بهبود کنترل فرآیند منجر به افزایش قابل توجهی در کاربرد آن شده است.

طیف گسترده ای از اندازه های تجهیزات را می توان در بین ماشین های قالب گیری چرخشی مختلف یافت. به طور کلی، یک ماشین قالب گیری چرخشی از قالب ها، یک کوره، یک محفظه خنک کننده و دوک های قالب تشکیل شده است. پوشش یکنواخت پلاستیک در داخل هر قالب با نصب دوک ها بر روی یک محور چرخشی حاصل می شود. کیفیت قالبها، معمولاً بر پایه آلومینیوم، مستقیماً با کیفیت و پرداخت محصول نهایی مرتبط است.

- دستگاه راک اند رول

- دستگاه تاشو

- ماشین چرخشی عمودی یا بالا و پایین

- جت کردن مواد

- ماشین چرخشی عمودی یا بالا و پایین

- ماشین شاتل

- دستگاه بازوی چرخشی

- دستگاه چرخ فلک

دستگاه راک اند رول به طور عمده برای تولید قطعات باریک طولانی تخصص دارد. دستگاه تاشو یک دستگاه قالب گیری چرخشی تک بازویی است که در همان محفظه ها گرم و سرد می شود و نسبت به دستگاه های شاتل و بازوی چرخشی فضای کمتری را اشغال می کند. ماشینهای چرخشی عمودی از نظر اندازه کوچک تا متوسط (در مقایسه با سایر ماشینهای روتومولدینگ) در نظر گرفته میشوند و به لطف محفظههای گرمایش و سرمایش فشردهشان از نظر انرژی کارآمد هستند.

اگرچه یک ماشین شاتل تک بازویی وجود دارد، اکثر ماشین های شاتل دارای دو بازو هستند که قالب ها را بین محفظه گرمایش و ایستگاه خنک کننده به طور متناوب تغییر می دهند. بازوها مستقل از هم هستند و قالب ها را به صورت دو محوره می چرخانند. دستگاه بازوی چرخشی برای شرکت هایی با چرخه های خنک کننده طولانی یا زمان قالب گیری طولانی مفید است. می تواند تا چهار بازو با حرکت دو محوره داشته باشد. هر یک از بازوها مستقل از دیگری است زیرا لازم نیست همه بازوها به طور همزمان کار کنند. ماشین چرخ و فلک یکی از رایج ترین ماشین های دو محوره در صنعت است. این می تواند تا چهار بازو و شش ایستگاه داشته باشد و در طیف وسیعی از اندازه ها موجود است.

قالب گیری دمشی

اصل اصلی قالب گیری دمشی از دمیدن شیشه گرفته شده است. اساساً قالب گیری دمشی یک فرآیند تولیدی است که قطعات پلاستیکی توخالی را تشکیل می دهد.

جهت سفارش طراحی قالب صنعتی از شرکت رویال صنعت سامانه مشاوره بگیرید.

قالبگیری دمشی ابتدا با ذوب پلاستیک و تشکیل آن به شکل یک قطعه پلاستیکی، که یک بخش لوله مانند از پلاستیک با سوراخی در یک انتهای آن است که به هوای فشرده اجازه عبور میدهد، راهاندازی میشود. یک “پریفرم”، به جای پاریسون، در قالب گیری تزریقی و کششی تزریقی (ISB) استفاده می شود. سپس پریسون در قالب گیره می شود و هوا به داخل آن دمیده می شود و باعث می شود فشار پلاستیک را به سمت بیرون فشار دهد تا با قالب مطابقت داشته باشد. با سرد شدن و سخت شدن پلاستیک، قطعه خارج می شود.

سه نوع اصلی قالب گیری بادی وجود دارد:

قالب گیری دمشی اکستروژن (EBM) ابتدا با برداشتن پلاستیک ذوب شده و اکسترود کردن آن از طریق پاریسون با هوای فشرده و داخل قالب اتفاق می افتد. دارای دو تغییر است: پیوسته و متناوب.

قالب گیری دمشی (IBM) به طور کلی برای بطری های کوچک پزشکی و یک بار مصرف استفاده می شود. برای تولید مقادیر زیادی از شیشه و اجسام پلاستیکی توخالی از طریق قالب گیری تزریقی یک پلیمر بر روی یک پین هسته ای استفاده می شود که به یک ایستگاه قالب گیری دمشی می چرخد تا باد و خنک شود. آیبیام محدودیتهایی را برای طراحی بطری اعمال میکند و فقط اجازه میدهد پایه شامپاین برای بطریهای گازدار ساخته شود.

قالبگیری کششی تزریقی برای بطریهای استوانهای، مستطیلی یا بیضی مناسب است و دارای دو روش اصلی مختلف، به ویژه فرآیندهای تک مرحلهای و دو مرحلهای است. با روش تک مرحلهای، از یک دستگاه برای پیشفرم ساختن و دمیدن در بطری شی استفاده میشود. این روش برای حجم های کم و اجراهای کوتاه بسیار مناسب است. در مورد فرآیند دو مرحله ای، پلاستیک ابتدا با استفاده از فرآیند قالب گیری تزریقی به یک “پریفرم” قالب گیری می شود. سپس «پریفرمها» بستهبندی میشوند و پس از سرد شدن به دستگاه قالبگیری ضربهای گرمایشی تزریق میشوند. در حالی که هزینه سرمایه بالایی دارد و فضای کف بزرگ مورد نیاز است، قالبگیری کششی تزریقی میتواند حجم بسیار بالایی تولید کند و حداقل محدودیت را در طراحی بطری داشته باشد. بطری ها همچنین می توانند به عنوان یک کالای تکمیل شده برای شخص ثالث فروخته شوند.

پیرایش چرخشی عملیاتی است که ارتباط نزدیکی با قالب گیری بادی دارد. زمانی اتفاق میافتد که یک چاقو به دور ظرفی میچرخد که به دلیل فرآیند قالبگیری، مواد اضافی دارد. چاقو مواد اضافی را از بین می برد و به آنها اجازه می دهد تا برای ایجاد قالب های جدید بازیافت شوند.

ریخته گری

ریخته گری یک فرآیند قالب گیری 6000 ساله است که شامل پر کردن یک ماده مایع در قالبی با شکل دلخواه است. مایع به تدریج سرد و جامد می شود. قسمت جامد شده را ریخته گری می نامند. یا خارج می شود یا از قالب می شکند تا فرآیند نهایی شود. به طور معمول، فلزات یا مواد سرد گیر مانند اپوکسی، بتن، گچ، یا خاک رس در ریخته گری استفاده می شود. ریخته گری فرآیند ارجح برای تولید اشکال پیچیده است که در غیر این صورت ساخت آن از طریق روش های دیگر بسیار دشوار یا پرهزینه خواهد بود. قورباغه ریختهگری مس قدیمیترین مدرک زندهای است که نشان میدهد الگوهای ریختهگری پیچیده در 3200 سال قبل از میلاد استفاده شده است.

دو نوع اصلی ریختهگری فلزی و غیرفلزی (مانند گچ، بتن یا رزین) است. ریخته گری فلز شامل حرارت دادن فلز به حالت مایع و ریختن متوالی مایع در قالب می باشد. به قالب و فلز اجازه داده می شود تا خنک شوند تا فلز مایع جامد شود و در این مرحله ریخته گری از قالب بازیابی می شود. گچ، بتن یا ریخته گری رزین معمولاً از قالب های یکبار مصرف یکبار مصرف یا قالب های چند منظوره ساخته شده از قطعات کوچک و سفت و سخت مانند لاستیک لاتکس استفاده می کنند. درمان های موضعی را می توان بر روی سطح گچ یا بتن زمانی که سطح صاف یا فاقد شفافیت است اعمال کرد. همچنین می توان از آنها برای ایجاد ظاهر فلز یا سنگ استفاده کرد. رزین به ویژه در ساخت سینک ظرفشویی، کانتر و غرفه های دوش استفاده می شود. افزودن سنگ پودری و رنگ های مختلف می تواند تقلیدی تقریبا واقعی از سنگ مرمر طبیعی یا تراورتن ارائه دهد.

فتلینگ فرآیند برش، آسیاب کردن، تراشیدن یا سمباده زدن بی نظمی های ناخواسته ناشی از درزها و عیوب در قالب ها است. امروزه، ادغام رباتیک برای انجام برخی تطبیق پذیرفته شده است. با این حال، «کشندهها» از لحاظ تاریخی این کار طاقتفرسا را به صورت دستی انجام دادهاند، که اغلب با خطراتی برای سلامتی آنها همراه است.

یکی از راههای صرفهجویی در هزینهها در کل فاز تولید ریختهگری، استفاده از نرمافزارهای شبیهسازی فرآیند ریختهگری مانند AutoCAST و MAGMA است. این شبیهسازی از روشهای عددی برای محاسبه کیفیت، انجماد و سرمایش استفاده میکند و یک پیشبینی قابل اندازهگیری از خواص مکانیکی، تنشهای حرارتی و اعوجاج ارائه میدهد. این با ارزش ترین نوآوری در فناوری ریخته گری در 50 سال گذشته در نظر گرفته می شود.

بیشتر بخوانید: مهندسی معکوس قطعات صنعتی

قالب گیری خلاء

قالبگیری خلاء، که گاهی به آن شکلدهی خلاء نیز گفته میشود، یک فرآیند قالبگیری ساده است که از فشار خلاء برای فشار دادن ورق پلاستیک گرم شده و کشیده به یک قالب تک سطحی استفاده میکند. پلاستیک تا دمای شکلدهی گرم میشود و مکش ورق پلاستیک را در برابر قالب نگه میدارد تا شکل مورد نظر به دست آید. اجزای قالبگیری شده با خلاء برای کاربردهایی مانند کیوسکها، ماشینهای باجه خودکار، تجهیزات تصویربرداری پزشکی، پوششهای موتور، یا برای تزئینات داخلی و اجزای صندلی واگنهای قطار، نسبت به قالبگیری تزریقی پلاستیکی، فایبرگلاس یا ورق پیچیده ساخته شده ترجیح داده میشوند.

طیف گسترده ای از الگوهای ممکن در قالب گیری خلاء وجود دارد. چوب رایج ترین قالب برای قالب گیری خلاء است، عمدتاً به دلیل مقرون به صرفه بودن و آزادی آن در انجام تغییرات طراحی. از اشیاء بازیافتی نیز می توان به عنوان قالب برای پایداری آنها استفاده کرد. با وجود پرهزینه بودن، قالبهای آلومینیومی میتوانند به دلیل اثربخشی با قطعات کشش کم عمق، فرآیند ساخت را تسریع کنند. قالبهای کامپوزیت مقرون به صرفهتر از قالبهای آلومینیومی ریختهگری یا ماشینکاری شده هستند و در عین تولید قطعات باکیفیت، دوام قابل اعتمادی را ارائه میدهند. مناسبترین مواد برای قالبگیری خلاء، ترموپلاستیکها هستند، در حالی که رایجترین و سازگارترین آن، ورق پلی استایرن با ضربه بالا (HIPS) است. اکریلیک یک ماده مناسب برای قالب گیری خلاء است که برای شفافیت آن در کاربردهایی مانند هوافضا، به عنوان مثال، با سایبان های پنجره کابین خلاء استفاده می شود.

عملیات تکمیل برای تبدیل محصول به حالت مناسب ضروری است. روش های متداول تکمیل عبارتند از: گیوتینگ، حفاری، برش غلتکی، برش پرس و برش با ماشین CNC (کنترل عددی کامپیوتری).

قالب گیری فشاری

قالب گیری فشاری یک فرآیند شکل دهی است که یک ماده پلاستیکی را گرم و نرم می کند تا به شکل دلخواه برسد. این مستلزم قرار دادن مواد پلاستیکی، به شکل گلوله یا ورق، در یک قالب فلزی باز و گرم شده است. سپس قالب، مواد را نرم میکند و آن را مجبور میکند تا با اعمال فشار در حالی که بسته میشود، با شکل قالب مطابقت داشته باشد تا مرحله پخت انجام شود. پس از تکمیل، مواد اضافی بیرون زده از قالب، به نام “فلاش”، باید حذف شوند تا به پایان خوبی برسند.

برای اولین بار برای تولید قطعات کامپوزیتی برای کاربردهای جایگزینی فلز، قالب گیری تراکمی معمولاً برای ساخت قطعات بزرگتر مسطح یا خمیده متوسط برای صنعت خودروسازی از جمله ترموپلاستیک های تقویت شده با الیاف بلند (LFT) و ترموپلاستیک های تقویت شده با الیاف شیشه ای (GMT) استفاده می شود. برخی از این قطعات عبارتند از: هود، گلگیر، اسکوپ، اسپویلر و همچنین قطعات کوچکتر و پیچیده تر.

یکی از مزیتهای اصلی قالبگیری فشرده، ظرفیت آن در قالبگیری قطعات بزرگ و نسبتاً پیچیده و همچنین تولید اشکال اساسی بسیار بزرگ است که در غیر این صورت با تکنیکهای اکستروژن غیرممکن است. همچنین یکی از کمهزینهترین روشها در مقایسه با قالبگیری انتقالی یا تزریقی است. به علاوه، کاهش ضایعات به حداکثر می رسد، که به ویژه هنگام کار با ترکیبات گران قیمت مفید است. اشکالات قالب گیری تراکمی شامل سازگاری ضعیف محصول، مشکل در کنترل چشمک زن و عدم تناسب آن برای انواع خاصی از قطعات است.

قالب گیری غوطه ور

همانطور که از نامش پیداست، قالب گیری غوطه ور یک فرآیند تولید پلاستیک است که قالب های فلزی گرم شده را می گیرد و آنها را در مایع PVC به نام پلاستیزول فرو می برد تا یک قطعه پلاستیکی تشکیل دهد. مایع را می توان یا در دمای اتاق گرم کرد. سپس قسمت سرد، تخلیه، سخت شده و از قالب جدا می شود تا محصول نهایی تولید شود. قالب ها را می توان چندین بار زیر آب فرو برد تا به ضخامت مورد نظر برسد. برای برخی از مواد، ممکن است به فرآیند پخت نیاز باشد.

قالب گیری غوطه ور می تواند قطعات را با کسری از هزینه قالب گیری تزریقی و با سرعتی تند تولید کند. این برای دوره های کوتاه نمونه های اولیه و همچنین برای سفارشات با تولید بالا مناسب است. Plastisol یک ماده مقرون به صرفه است و در طیف گسترده ای از رنگ های سفارشی و استاندارد موجود است. همچنین ضد شعله، مقاوم در برابر اشعه ماوراء بنفش و نسبتاً مقاوم در برابر خراش و سایش است. علاوه بر پلاستیزول، مواد قالب گیری غوطه ور شامل لاتکس، آینوپرن، پلی یورتان ها، سیلیکون ها و اپوکسی هستند. از معایب اصلی می توان به زمان مورد نیاز برای تولید قطعه و سختی کنترل ضخامت اشاره کرد.

گستره امکانات قالبگیری غوطهور بسیار گسترده است، با این حال، برخی از کاربردهای رایج برای قالبگیری شیبدار عبارتند از درپوش و شاخه، پوشش نازل بنزین، دستکش، پوشش محافظ تبر، نگهدارنده سوکت و بسیاری موارد دیگر.

سفارش طراحی قالب صنعتی شرکت رویال صنعت سامانه

گروه مهندسی مکانیک شرکت رویال صنعت سامانه در طی پنج سال فعالیت خود پروژه هایی در حوزه های خودرویی مانند داخلی سازی موتور جک J4 ، ساخت کلیپر ترمز جک S5 ، ساخت شیر سلونوئید ترمز ABS ، داخلی سازی سنسور اکسیژن و سنسور های TDC و TMAP را به سرانجام رسانده است. از دیگر پروژه های انجام شده توسط گروه مکانیک شرکت رویال صنعت سامانه می توان به ساخت Actuator و ساخت دستگاه واتر آنالایزر اشاره کرد.

سوالات متداول

قالب گیری یک فرآیند تولیدی است که شامل شکل دادن به یک ماده خام مایع یا چکش خوار با استفاده از یک قاب ثابت است که به عنوان قالب یا ماتریس شناخته می شود.

فرآیندهای قالبگیری مدرن شامل قالبگیری تزریق پلاستیک، قالبگیری لاستیک سیلیکون مایع (LSR) و قالبگیری بیش از حد میشود. نمونه های اولیه سفارشی و قطعات مصرف نهایی با فرآیند قالب گیری تزریق پلاستیک تولید می شوند.

با خريد تمامي دستگاه هاي مورد نياز براي قالب سازي پيش رفته مانند فرز CNC پنج و سه محوره، وايركات، سوپر دريل، دريل راديال، اسپارك، تراش و. . . باعث شد در مدت زمان كم قادر به ساخت انواع قالب از قبيل تزريق پلاستيك، سنبه ماتريس، دايكاست و . . . باشيم.